高性能纤维是新材料产业的重要组成部分,是我国化纤行业重点发展关键材料,其发展水平关系到国民经济发展和国家战略安全。经过几十年的发展,在政府、企业、科研院所、行业协会的共同努力下,我国高性能纤维行业狠抓关键技术攻关,着力拓展下游应用,产业规模、技术进步、体系建设等全面推进,大幅缩短了与发达国家近30年的水平差距,取得突破性进展和明显成就。目前国产碳纤维产能占全球总产能约28%,芳纶约占23%,超高分子量聚乙烯纤维约占66%。整体上看,我国高性能纤维已成为全球产品覆盖面及应用范围最广的国家,碳纤维、芳纶和超高分子量聚乙烯纤维、玄武岩纤维生产规模位居世界前三,主流产品技术水平、产量和质量已居世界先进水平。国产高性能纤维的快速发展为我国制造业核心竞争力提升注入了新动力,对航空航天、国防军工、风力发电、土木建筑、汽车轻量化、海洋工程等领域高质量发展做出了重大贡献。

一、我国高性能纤维发展现状

1. 产业整体规模稳步扩大

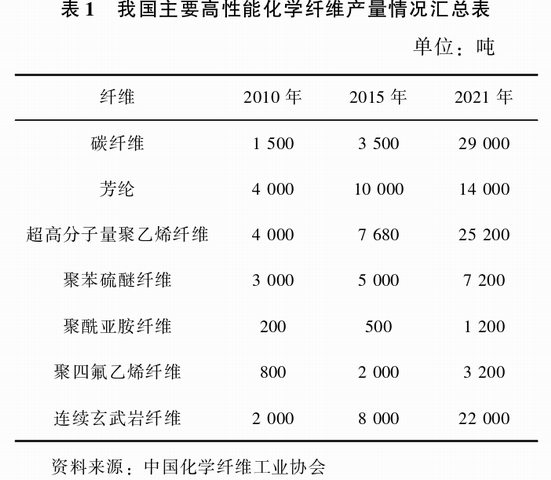

2021年我国高性能纤维总产能约19.5万吨,产量约10.2万吨,碳纤维、芳纶、超高分子量聚乙烯纤维和连续玄武岩纤维等产量已突破万吨(表1),其中碳纤维产量29000吨,产品可覆盖高强、高强中模、高模、高强高模型碳纤维(主要品种相当于T300级、T700级、T800级、T1000级、M40级、M40J级、M55J级等)。聚苯硫醚纤维、聚四氟乙烯纤维等产品稳步发展,聚醚醚酮纤维、碳化硅纤维、聚对苯撑苯并二噁唑纤维、全芳香族聚酯纤维等制备关键技术取得新进展。

2. 技术装备水平显著提高

高性能纤维产业技术不断提升,纤维质量以及系列化、差别化水平、生产稳定性等有了显著提高(表2)。

1)碳纤维

一是国产碳纤维原丝形成了二甲基亚砜(DMSO)、二甲基乙酰胺(DMAc)、硫氰酸钠(NaSCN)三种生产工艺体系,干喷湿纺和湿法纺丝工艺技术逐渐完善,生产效率进一步提升;二是碳纤维核心技术不断突破,在实现T300级碳纤维产业化的基础上,又相继实现了T700级、T800级,以及24k以上工业用碳纤维产业化生产,同时T1000级、T1100级、M55J级、M60J级、48k大丝束碳纤维等关键技术均实现了突破。与日本东丽公司相比,我国二甲基亚砜系列产品基本全覆盖日本东丽同系列碳纤维品种。我国碳纤维产业的发展历程见表3。

2)有机高性能纤维

我国对位芳纶突破了千吨级产业化关键技术,高强型、高模型对位芳纶产品实现国产化,高强型对位芳纶在个体防护装备上完成应用验证,开发了原液着色对位芳纶长丝,突破了超高强对位芳纶(相当于Kevlar-KM2级)制备技术,可用于军用防弹头盔等。超高分子量聚乙烯纤维差别化技术进一步提升,超高强、高模、细旦、耐热、抗蠕变等新产品,以及新一代纤维专用树脂制备技术实现突破。聚酰亚胺纤维突破了聚合物合成、纤维成形、后处理、生产装备等一系列关键技术,形成了高耐热型、耐热易着色型、高强高模型三大系列,覆盖超细、常规、粗旦等多种规格,并自主研发了聚酰亚胺纤维原液着色技术。聚苯硫醚纤维开发了细旦化产品(1.1旦),可进一步提高高温过滤材料的过滤精度。

目前,我国已突破了阻燃高强液晶聚芳酯纤维关键技术。此外,聚四氟乙烯纤维通过形态结构控制、创新纤维制造技术和成套生产设备,提高了聚四氟乙烯纤维滤料的过滤精度和强度,研发了包含超细、催化、增强等不同纤维的多层次滤料,实现了工业排放烟气的一体化处理。

3)无机高性能纤维

连续玄武岩纤维规模化池窑、一带多漏板(24)技术取得新进展,形成了高强型、高模型、耐碱型三大系列产品。此外,漏板技术实现较大提升,漏板寿命提高到近6个月,整体生产成本消耗不断下降;同时,计算机模拟技术初步应用,实现对窑炉内温度、电流,气体及熔体流速等参数判别,进而优化窑炉结构设计,提升窑炉熔制技术水平,单回路智能表控制技术提高了温度、漏板、拉丝机等控制精度。

连续碳化硅纤维突破第二代产业化技术,并完成国家重点型号定型,同时在航空发动机、核电ATF事故容错材料组件等领域开展了复合材料试验。

4)高性能纤维装备

聚酰亚胺纤维批次聚合反应釜、纺丝组件、计量泵、卷绕机、热处理装备等关键零部件均已实现国产化;超高分子量聚乙烯纤维已实现成套装备的国产化,并逐步优化升级,单线产能超过300吨/年,并突破耐热、抗蠕变超高分子量聚乙烯纤维的成套装备设计制造技术;突破3000吨级碳纤维整线装备和500mm、1000mm宽口高温石墨化炉设计制造技术;间位芳纶和对位芳纶成套装备均已实现国产化;沥青基碳纤维生产设备制备技术取得突破。

3.产品应用能力不断提升

随着国内对高性能纤维认识理解不断深入,国产高性能纤维质量不断提高,应用水平也持续提升。一是产品应用领域逐步拓展。目前高性能纤维已广泛应用于航空航天、国防军工、风力发电、土木建筑、汽车工业、轨道交通、海洋工程、光缆通信、安全防护、环境保护、体育休闲等领域,并已形成特定领域的稳定应用。二是产品应用规模逐步扩大。高性能纤维各细分领域市场应用均保持稳定,个别领域应用规模逐渐扩大。

2021年国内高性能纤维的总消费量约14.9万吨,其中碳纤维应用总量达到62300吨,国产碳纤维用量占比为46.5%,特别是风电叶片用量达到22500吨,成为拉动我国碳纤维应用的主要驱动力,同时满足了国际风电叶片的使用需求。此外,体育休闲领域用量约20000吨,碳碳热场材料用量约为5000吨,压力容器用量约3000吨,均实现较大增长。芳纶实际用量约26000吨,其中间位芳纶在高温过滤、阻燃防护、电气绝缘和蜂窝材料等领域用量保持平稳,对位芳纶在光缆通信、防弹材料、汽车工业等领域用量逐渐增长。超高分子量聚乙烯纤维用量约为25000吨,在绳网、防切割手套、民用市场等领域用量保持增长,手套领域仍以出口为主。采用聚酰亚胺纤维开发的防护面料已成功应用于森林武警防护服。

4.龙头企业实力大幅增强

经过多年发展与积累,我国培育了一批各行业的骨干龙头企业。例如中复神鹰碳纤维股份有限公司、威海光威复合材料股份有限公司、江苏恒神股份有限公司、吉林碳谷碳纤维股份有限公司等碳纤维生产龙头企业;烟台泰和新材料股份有限公司、中化国际(控股)股份有限公司、中芳特纤股份有限公司为代表的芳纶生产企业;九州星际科技有限公司、北京同益中新材料科技股份有限公司、中国石化仪征化纤有限责任公司为代表的超高分子量聚乙烯纤维生产企业;四川安费尔高分子材料科技有限公司为代表的聚苯硫醚纤维生产企业;江苏奥神新材料股份有限公司、长春高琦聚酰亚胺材料有限公司为代表的聚酰亚胺纤维生产企业;浙江石金玄武岩纤维有限公司、四川航天拓鑫玄武岩实业有限公司为代表的连玄武岩纤维生产企业。形成了如江苏、吉林和山东等高新纤维及其制品的产业集聚地。

同时,产业集中度也进一步提高,中复神鹰、光威复材、浙江宝旌、江苏恒神、吉林国兴等企业的碳纤维产量已超过国产碳纤维总量的80%,宏发纵横、江苏澳盛等企业碳纤维年用量均已接近万吨;泰和新材、中化国际、中芳特纤等企业芳纶产量已达国产芳纶总量的90%;部分龙头企业的高性能纤维的产能产量已经位居全球首位。更为重要的是,这些龙头企业基本都通过自主研发,掌握了具有自主知识产权的高性能纤维制备或应用工艺技术,为我国高性能纤维产业的快速发展提供了保障。中复神鹰的“干喷湿纺千吨级高强/百吨级中模碳纤维产业化关键技术及应用”获得国家科技进步一等奖,光威复材自主创新开发的基于湿法工艺T700级碳纤维已应用于航空领域,其子公司威海拓展纤维有限公司获得国家技术发明二等奖(专用项目)。江苏恒神构建了碳纤维原丝、碳纤维、织物、预浸料、树脂、复合材料、结构件的完整产业链。此外,泰和新材、光威复材、中简科技股份有限公司、吉林碳谷已实现A股上市,北京同益中成功登录科创板,中复神鹰也已在科创板上市,成功实现高性能纤维产业与资本市场的融合。

5.创新平台作用持续发挥

目前我国高性能纤维领域已初步形成了涵盖基础研究、关键技术研发和应用示范的科技创新平台体系。我国现拥有国家碳纤维工程技术研究中心、碳纤维制备及工程化国家工程实验室、国家芳纶工程技术研究中心等研发平台,以及北京化工大学、中科院山西煤化所、中科院宁波材料所、山东大学、东华大学等科研院所,正在进一步深化产、学、研、用合作,积极开展先进核心技术攻关,增加技术创新有效供给。其在高性能纤维的基础理论研究、关键技术研发和应用示范推广等方面取得显著成果,对高性能纤维质量提升、高端产品研发、技术升级发挥了重要作用。2019年工业和信息化部批复成立了国家先进功能纤维制造业创新中心,经过近几年的建设和运营,创新中心进一步推动了化纤行业科技成果转化,特别是促进了我国高性能纤维产业的升级和可持续发展。

6.产业政策环境日益完善

为加快突破高性能纤维行业技术瓶颈、缓解对国外进口的依赖、促进产业高质量发展,进入新世纪以来,国家陆续出台了一系列支持产业发展的政策,有效推动了高性能纤维行业发展。仅“十三五”期间,就出台了《“十三五”国家科技创新规划》《“十三五”国家战略性新兴产业发展规划》《新材料产业发展指南》《工业强基工程实施指南(2016—2020年)》《“十三五”材料领域科技创新专项规划》等相关政策,进一步明确了关键新材料产业发展的目标和任务,并细化到具体材料、产品、技术指标等,为高性能纤维材料持续发展奠定了基础。高性能纤维的科技攻关、产业化及重点领域应用示范也被列入增强制造业核心竞争力、技术改造、工业强基、国家重点研发计划等,国防科工局和军委装备发展部也对国防军工用高性能纤维给予了专项资金支持,为高性能纤维行业提升基础研究能力,提高产业化发展水平,推动高性能纤维应用示范和市场推广发挥了重要作用。

7.经济社会效益成效显著

我国高性能纤维行业的快速发展,有力推动了下游诸多领域技术水平的快速提升,取得了显著的经济社会效益。这突出表现在:一是高性能纤维的国产化打破了日、美等发达国家长期对我国的技术封锁和市场垄断,为我国制造业核心竞争力提升注入了新动力,对航空航天、国防军工、风力发电、土木建筑、汽车轻量化、海洋工程、环境保护等领域高质量发展做出了重大贡献。相关资料显示,汽车车身重量每减轻100kg,则CO₂排放量减少约5g/km;飞机机身重量每减少20%,则每年CO₂排放量减少约140吨。在碳达峰、碳中和政策背景下,碳纤维已应用于光伏、风电、氢能等绿色清洁能源领域,正逐步成为实现“双碳”战略目标的重要途径之一。二是随着国产高性能纤维市场认可度持续提高,不仅主要企业经济效益不断好转,逐渐步入良性发展阶段,同时高性能纤维及其制品出口量也不断增长,产品的国际市场竞争力持续增强。以碳纤维行业为例,2012年威海光威复合材料股份有限公司首次实现碳纤维企业盈利,2016年中复神鹰碳纤维股份有限公司首次实现碳纤维企业在民用领域盈利。2020—2021年在新冠疫情持续肆虐的大背景下,我国碳纤维行业逆势而上,持续保持产销两旺,业绩不断增长,连续两年实现了全行业盈利。

二、发展展望

高性能纤维是实施制造强国战略,推动制造业高质量发展不可或缺的关键基础材料。随着国产高性能纤维生产和应用技术不断进步,我国高性能纤维有望迎来新的发展机遇,全面进入国际先进行列,为满足国民经济建设发挥更加重要的作用。到2025年,国产高性能纤维研发生产将达到国际先进水平,建立以企业为核心的创新体系;根据高性能纤维制备的技术特点,合理布局区域发展和产业链发展模式,实现高性能纤维及其复合材料工艺技术多元化、品种系列化、产能规模化、关键装备自主可控,全面提升产业链安全;进一步突破国产高性能纤维的高性能、低成本、稳定化批量制备技术和服役性能,形成具有“设计—制造—评价—考核验证”完整核心竞争力的产业集群和研发平台,大幅提升高性能纤维及其复合材料市场应用规模和水平,实现其在国防领域的自主保障,满足国民经济重大领域的应用需求。

(来源:《中国化工信息周刊》)